- 技術の進化は、

豊かさの象徴です。 - Advanced Tecnologies Are A Symbol Of Richness.

Serviceサービス

Philosophy経営理念

誠実

私たちは、一歩一歩【夢】を科学する事によって、豊かな文明を手にしてきました。

生活の個性化、多様化に多くの人々は【夢】を追求することから出発しています。

技術の進化は豊かさ象徴です。

『誠実』の言葉どおりお客様の問題点改善に役立つ会社を目指し、

共存、共栄を計り一歩一歩前進する。

Business事業内容

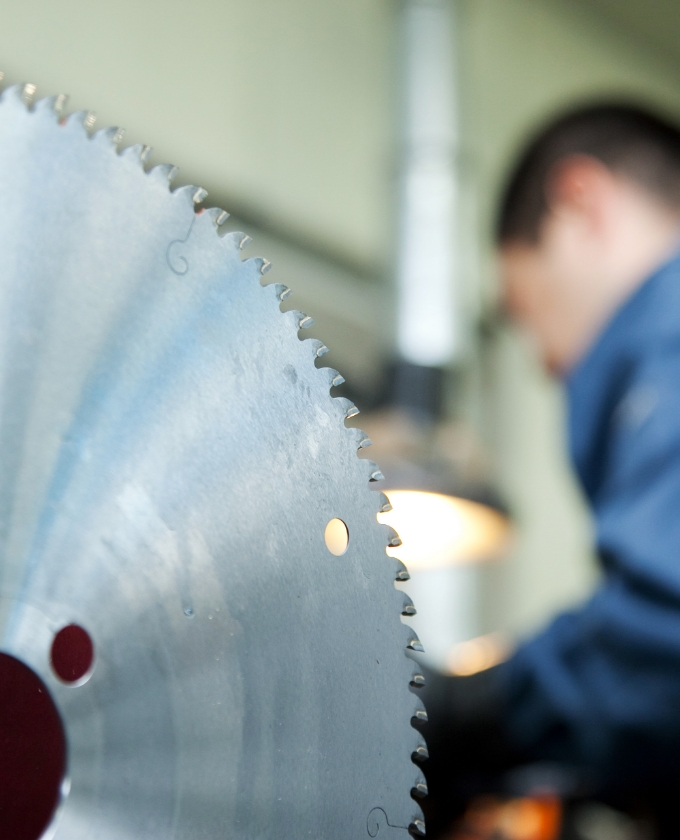

超硬、サーメット、ダイヤ工具の再研磨

昭和12年7月創業

私どもはお客様の大切な財産である(木工、建材、樹脂、紙菅、食品、非鉄金属、金属)用刃物をお預かりし、

生産性の効率、製品の品質向上、経費削減に少しでも貢献出来ますように、

【誠実】をモットーに永い実績に裏付けられた、優れた技術(精度公差 5/1000~2/100. 3/100)と

最先端の設備そして、それを支える当社スタッフ(切削工具研削技能士1級2名、2級1名)が

真剣に研磨、研鑽いたしております。

また、お客様の生産性効率の設備機器も開発、開拓をご提案し高い評価を得ております。

切削工具研削技能士とは

国家資格で切削工具研削に関する学科及び実技試験に合格した者をいいます。

なお職業能力開発促進法により、

切削工具研削技能士資格を持っていないものが切削工具技能士と名乗ることはできません。

Company会社概要

| 商号 | 株式会社 ホリコシ工機 |

|---|---|

| 所在地 | 事務所・工場 〒838-0068 福岡県朝倉市甘木2406-5 機械倉庫 〒838-0068 福岡県朝倉市甘木2369-1 |

| TEL/FAX | 0946-22-4416/0946-22-0515 |

| 創業 | 昭和12年7月 |

| 設立 | 平成2年6月1日 |

| 資本金 | 1,000万円 |

| 従業員 | 8名 |

| 事務所及び工場 | 事務所・工場敷地面積 1,413.6㎡ 建物延べ面積 718.9㎡ 機械倉庫敷地面積 1,171㎡ 建物延べ面積 250㎡ |

| 加入組合 | 全国機械用刃物研磨工業協同組合 |

| 国検 | 国検 1級木工機械整備技能士 2名 国検 1級切削工具研削技能士 2名 国検 2級切削工具研削技能士 1名 |

| 事業内容 | 各種産業機械用刃物販売及び刃物再研磨 |

| 主要取引銀行 | 福岡銀行 甘木支店/ 筑邦銀行 甘木支店/ 西日本シティ銀行 甘木支店 |

| 主たる販売先 | 住宅、建材、家具、建具、食品、板紙、製袋、プラスチック、非鉄金属等の取扱い先 |